Répondre aux normes ISO pour la Fabrication d’aiguilles hypodermiques

Hypodermique est le grec pour «sous la peau» et la canule (l’aiguille elle-même) est le latin pour «petit roseau». Développées au milieu du XIXe siècle, les aiguilles hypodermiques jouent un rôle essentiel dans les soins de santé. Tout dispositif médical qui pénètre dans la peau sera soumis à des normes strictement contrôlées. Obtenir un niveau de qualité élevé dans la fabrication des aiguilles hypodermiques médicales garantit que les fluides soient administrés et extraits avec précision et que les patients soient à l’aise. En ce qui concerne les aiguilles hypodermiques, il existe 2 normes ISO principales, ISO 9626 et ISO 7864, qui sont utilisées pour garantir la qualité pendant le processus de production.

En raison du nombre d’aiguilles fabriquées à un moment donné, des systèmes automatisés sont utilisés dans le processus d’inspection et de test. Cette note d’application examinera les normes ISO et illustrera comment les fabricants peuvent répondre aux normes exigeant une inspection en utilisant une gamme de systèmes optiques et de vision pour le contrôle aléatoire d’échantillons pendant le processus de production.

Définition de l’ISO 9626 et de l’ISO 7864

L’ISO 9626 définit les exigences d’inspection et d’essai pour les aiguille en acier inoxydable et peut également s’appliquer à d’autres dispositifs médicaux dans lesquels des tubes métalliques à un seul lumen sont utilisés. L’ISO 7864 définit les

exigences et les méthodes d’essai de l’aiguille elle-même. Il existe des conditions communes dans ces normes ainsi que des exigences uniques pour chacune. Les normes portent sur les matériaux, l’état de surface et l’aspect visuel, la propreté, les limites d’acidité et d’alcalinité, la désignation de la taille, les dimensions, la rigidité, la résistance à la rupture et la résistance à la corrosion.

Matériaux

Avant que la production ne puisse commencer, le matériau lui-même doit répondre aux normes décrites dans l’ISO 15510. Cette norme ISO définit les compositions chimiques acceptables du matériau. Les alliages les plus courants sont les aciers inoxydables 304 et 316. Le matériau est polyvalent et facile à travailler, répond à des tolérances précises, résiste à la corrosion et peut être soumis à des méthodes de stérilisation rigoureuses et sans compromis.

Tâches d’inspection pour répondre aux exigences de l’ISO 9626 et de l’ISO 7864

Finition de surface, apparence visuelle et propreté

La finition de la surface extérieure du tube est inspectée visuellement. La surface doit être lisse et exempte de défauts. Le tube intérieur doit être droit avec une rondeur uniforme. Les surfaces du tube doivent être propres, sans aucun métal ni résidu de traitement. Les normes relatives à ces caractéristiques sont nécessaires pour que l’aiguille soit utilisable de manière optimale sans affecter le médicament / échantillon et sans provoquer de gêne pour le patient. Afin de passer les normes de conformité à ce stade, un système d’inspection optique ou numérique peut être utilisé. En plus de l’inspection, les deux systèmes donnent aux utilisateurs la possibilité de capturer des images qui peuvent être utilisées pour un rapport ou une documentation sur le lot fabriqué. Le système optique est préféré pour les applications où l’opérateur doit effectuer n’importe quel travail sur le sujet car la perception de la profondeur et l’imagerie stéréo sont nécessaires. Un système d’inspection équipé d’un miroir tournant à 360 ° peut faciliter l’inspection car le sujet peut rester statique tandis que l’observateur obtient une vue à 360 ° autour de la zone inspectée.

Désignation de la taille et dimensions

L’ISO 9626 définit la taille de la jauge de l’aiguille en fonction du diamètre extérieur nominal (diamètre extérieur). Les dimensions supplémentaires incluent le DE minimum et maximum et l’épaisseur de la paroi. L’épaisseur de la paroi déterminera le débit et la force nécessaires pour l’injection ou le prélèvement. L’ISO 7864 définit les normes de la taille des aiguilles tubulaires et coniques, la longueur du tube de l’aiguille et les épaisseurs de paroi pour en déterminer le calibre. Les avantages de l’utilisation d’un système de vision pour mesurer le diamètre extérieur sont multiples : précision, répétabilité, reproductibilité améliorées et capacité d’inspecter une longue partie de l’aiguille en une fois. Les systèmes de détection automatique des bords permettent de produire des mesures cohérentes entre différents opérateurs.

La longueur de l’aiguille peut être mesurée rapidement en utilisant un système FOV (champ de vision) qui est programmé avec la longueur spécifiée donnant aux utilisateurs un résultat rapide de réussite / échec. Lorsque les aiguilles sont plus longues que le champ de vision, l’aiguille peut être mesurée à l’aide d’une platine motorisée ou manuelle qui déplacera l’aiguille d’une extrémité à l’autre.

Un ensemble complet de mesures est nécessaire pour définir la conformité de l’aiguille. L’expression suivante est utilisée pour identifier l’aiguille: OD (pointe) / OD (moyeu) x longueur.

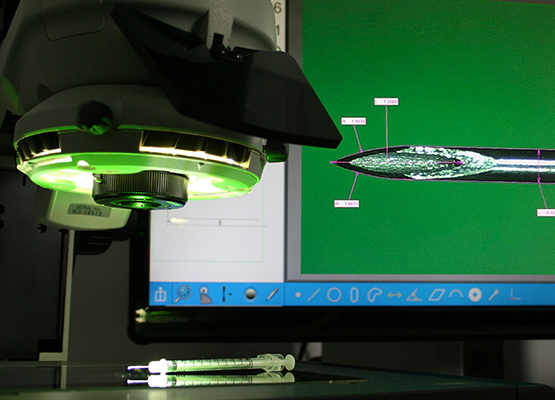

Pointe de l’aiguille

Pendant le processus de fabrication, la pointe de l’aiguille est meulée à partir de tiges métalliques. L’aiguille finie doit être exempte de bavures sur les arêtes de coupe (à l’extérieur) et les jantes (à l’intérieur) produites par le processus de meulage.

Si des bavures existent, cela peut entraîner une douleur accrue et nécessiter une guérison prolongée pour le patient. Les aiguilles doivent être inspectées pour déterminer si des bavures sont présentes après le processus de taillage.

Les systèmes de vision sont également utilisés pour mesurer l’angle de biseau de la pointe de l’aiguille. L’angle déterminera le tranchant de l’aiguille. Le tranchant de la pointe est important en ce qui concerne les performances de l’aiguille. Une aiguille pointue entraînera moins de traumatismes pendant l’utilisation.

Les systèmes de mesure qui utilisent des optiques télécentriques à champ plat et avec un éclairage contrôlable aident à créer une image nette et la possibilité de se concentrer à la fois sur le biseau et la pointe de l’aiguille en même temps. Il est essentiel de disposer d’une gamme d’options d’éclairage pour mesurer la surface réfléchissante du métal. Si l’inspection, l’ébavurage et les mesures vidéo doivent être effectués en même temps, les systèmes offrant à la fois inspection et mesure optiques sont idéaux pour la tâche.

Rigidité et résistance à la rupture

Il est essentiel de connaître la force et l’intégrité de l’aiguille pour prédire comment elle réagira à la force et de découvrir les points faibles. Les tests de flexion mesureront la probabilité que l’aiguille se plie ou se déforme de façon permanente pendant l’utilisation. Les tests de traction mesurent la résistance de l’aiguille lorsque la tension est

appliquée à une vitesse déterminée. Les tests de perforation testent la netteté de la pointe de l’aiguille et l’uniformité du tube d’aiguille. Soumettre l’aiguille à ces tests garantira une intégrité constante du matériau. Une inspection est nécessaire pour examiner l’aiguille avant ces tests et identifier tout changement de l’aiguille après les tests.

Résistance à la corrosion

L’acier inoxydable des grades 304 et 316 est le matériau de choix pour les applications médicales. L’alliage est naturellement résistant à la corrosion, ce qui signifie que les aiguilles peuvent être stockées dans de nombreux types de conditions et peuvent être réutilisées car elles résistent à une stérilisation vigoureuse sans corrosion. Le test consiste à soumettre le métal à diverses solutions corrosives connues, puis à inspecter le matériau par la suite. La corrosion serait évidente par toute modification apportée à l’aiguille d’origine. Les aiguilles qui échouent aux tests de résistance à la corrosion peuvent être susceptibles de corrosion causée par certaines conditions, et risquent d’augmenter la douleur pendant leur utilisation, permettre la croissance de micro-organismes et endommager l’intégrité de l’aiguille, ce qui peut entraîner une rupture pendant l’utilisation.

Une inspection optique ou numérique à fort grossissement permettra d’identifier toute corrosion.

L’embase de l’aiguille

L’embase de l’aiguille est le raccord à l’extrémité de l’aiguille qui se connecte à une seringue ou à d’autres composants. Lors de l’inspection de l’embase d’aiguille, les fabricants examinent le raccord conique (la douille de l’embase hypodermique de l’aiguille) et la couleur de l’embase. La couleur de l’embase peut-être avec ou sans pigmentation conformément à la norme ISO 6009. La couleur de l’embase indiquera le calibre de l’aiguille tel que défini par les normes ISO. L’embase doit être inspectée pour les défauts et chaque ouverture mesurée. L’embase et l’aiguille doivent s’emboîter étroitement. Une fois que la mesure correcte est déterminée, les systèmes qui peuvent fournir un résultat rapide de réussite / échec sont idéaux pour cette application. L’aiguille sera fixée à l’embase avec de l’adhésif. L’utilisation d’un système d’inspection optique ou numérique aidera à examiner la quantité de colle ajoutée pour fixer les deux pièces et l’excès de colle peut être enlevé et / ou le système adhésif ajusté en conséquence.

Certains de nos clients utilisent les produits suivants:

Systèmes d’inspection stéréo

- Lynx EVO avec miroir tournant à 360° et caméra en option

- Système numérique 3D DRV-Z1 avec zoom et possibilité de partager des images / vidéos en temps réel vers des emplacements hors site

Systèmes d’inspection numérique

- EVO Cam ll avec miroir tournant 360° en option

Systèmes de mesure

- TVM Système de champ de vision vidéo rapide

- Swift PRO DUO Double système d’inspection et de mesure optique et vidéo