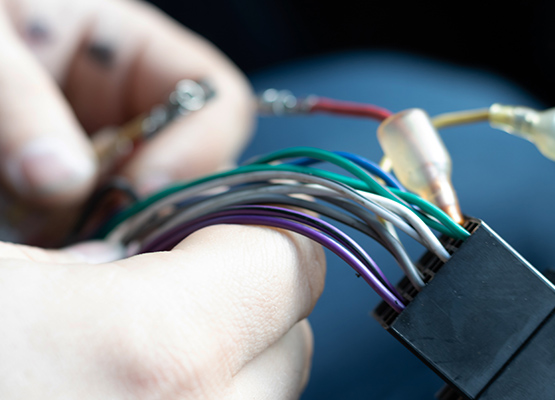

REDUIRE LES DEFAUTS DANS LA FABRICATION DE FAISCEAUX DE CÂBLES

Les faisceaux de câbles sont utilisés pour organiser un groupe de fils qui transmettent l’alimentation et les informations aux appareils pour exécuter des fonctions spécifiques. Habituellement utilisés dans les industries aérospatiale et automobile, les faisceaux de câbles se présentent sous différentes formes et dimensions et sont conçus pour s’adapter à des espaces confinés de manière organisée et protégée.

Cette note d’application examine les défis courants auxquels sont confrontés les fabricants de faisceaux de câbles pour des résultats sans défaut.

Design/Recherche et Développement

Cachés derrière le volant ou dans la structure d’un avion, les faisceaux de câbles sont conçus pour gérer les fils et s’insérer dans un espace défini. Les ingénieurs doivent définir les bons types de câbles et les designers doivent prendre en compte comment la limitation de place va impacter la taille, la forme des faisceaux et le flux d’information transmis sans perturber le signal tout en prévenant d’éventuels risques électriques. A ce stade du process, l’utilisation de logiciels de modélisation 3D permet d’éviter la plupart des problèmes.

Prototypage

Un prototype de faisceaux donne vie à la conception et celui-ci peut maintenant être testé pour son utilisation prévue avant la production. Des outils d’inspection et de mesure peuvent être utilisés pendant cette étape pour s’assurer que le prototype correspond à la conception en le comparant au dessin CAO. Si un faisceau de câbles ne répond pas aux spécifications, il sera retravaillé ou mis au rebut. Obtenir le prototype correct à ce stade permet d’économiser du temps de production et des surcoûts ultérieurs.

Inspection entrante

Les câbles et composants fournis par les partenaires doivent être inspectés en amont du processus d’assemblage pour éviter les défauts avant la production. Le câble utilisé doit être mesuré afin de s’assurer qu’il respecte le calibre requis.

Les connecteurs doivent être inspectés pour détecter tout dommage, et l’espacement dans les bornes doit être mesuré pour éviter que les broches ne soient placées trop près les unes des autres. L’utilisation d’un système numérique est idéale pour l’inspection car une documentation peut être requise si les produits entrants ne sont pas corrects ou défectueux.

Assemblage

Une fois le prototype validé, la production du faisceau de câbles peut commencer. Suivre les processus de qualité et utiliser des systèmes d’inspection à chaque étape du processus d’assemblage améliorera la qualité du produit fini. La régularité est essentielle pour respecter les délais de production, éviter les pertes de profits et maintenir la réputation d’une entreprise. Une machine de découpe de fil mesurera, marquera et coupera chaque fil individuellement, qui seront ensuite étiquetés et disposés pour correspondre à la conception. L’isolant aux extrémités du fil est alors dénudé, les contacts sont sertis sur l’extrémité du fil et celui-ci est inséré dans le connecteur.

En raison du nombre de processus impliquant l’assemblage manuel au cours de cette étape, la plupart des défauts sont créés pendant l’assemblage. L’isolant peut être dénudé manuellement pour révéler le fil central. Les fils dénudés doivent être exempts de tout dommage et déformation et l’isolation doit être ininterrompue. Un fil ou une isolation endommagés peuvent entraîner des problèmes de sécurité. L’utilisation du grossissement pendant le dénudage facilite le retrait de l’isolant ainsi que l’inspection

Une fois les fils dénudés, les contacts sont ensuite sertis sur leur extrémité par des sertisseuses automatiques ou manuelles. Un sertissage à la mauvaise hauteur entraîne un défaut de continuité ou un déplacement du fil. Un sertissage extrême peut endommager le fil et un sertissage insuffisant entraînera le desserrage et la déconnexion des fils lorsqu’ils sont tirés. Que le processus de sertissage soit effectué par une machine ou manuellement, l’examen des fils sertis finis à travers un système d’inspection permettra d’identifier les défauts et d’éviter les problèmes pouvant survenir une fois que le faisceau est finalement connecté.

Une fois sertis, les fils sont manuellement équipés de bornes ou de broches, puis sont ensuite scellés par soudure ou insérés directement dans la borne. Étant donné que les faisceaux de câbles et leurs composants deviennent de plus en plus petits, l’utilisation d’un microscope pendant le processus de soudage et de placement des bornes aidera l’opérateur à voir les pièces avec précision pour éviter les erreurs.

Test

Une fois que le faisceau de câbles est fabriqué, il subira des tests de sécurité électrique. Cette étape critique garantit que le fonctionnement final du produit. L’inspection finale comprendra des tests de résistance à la traction, un test de mégohms et une inspection visuelle sous grossissement. A ce stade, des ajustements finaux minimes sont apportés au faisceau de câbles pour réussir les tests.

Voici quelques défauts à rechercher lors d’une inspection visuelle :

- Les fils ne doivent pas être abimés

- Les fils sont bien fixés par le sertissage et placés à la bonne hauteur

- L’isolant n’est pas fissuré, effiloché, décoloré ou pincé

- L’isolant recouvre le fil et dépasse la languette de sertissage

- Le contact est exempt de tout défaut

Atteindre la meilleure qualité

Le processus de fabrication des faisceaux de câbles comprend plusieurs étapes dont une grande part de production manuelle. Pour obtenir le plus haut niveau de qualité, les fabricants ont mis en place des processus de qualité stricts. La plupart des fabricants suivront l’« IPC / WHMA-A-620A sur les exigences et critères pour l’assemblage des câbles et faisceaux de câbles » et l’AS9100C, un système de gestion de la qualité largement adopté dans l’industrie aérospatiale.

La fabrication de faisceaux sans défaut est un réel défi. Cependant, avoir un processus de contrôle de qualité clairement défini qui comprend l’utilisation d’un équipement d’inspection sur mesure de la conception aux essais limitera les défauts, améliorera la production et réduira les coûts.

Nos clients utilisent les appareils suivants :

Inspection et assemblage

- Mantis Elite

- Vision Luxo Bench Magnifier

Inspection numérique

- EVO Cam ll

Inspection 3D stéréo numérique

- DRV-Z1

Mesure

- TVM

- Swift PRO